chuangzhen@capping-machine.net

ES

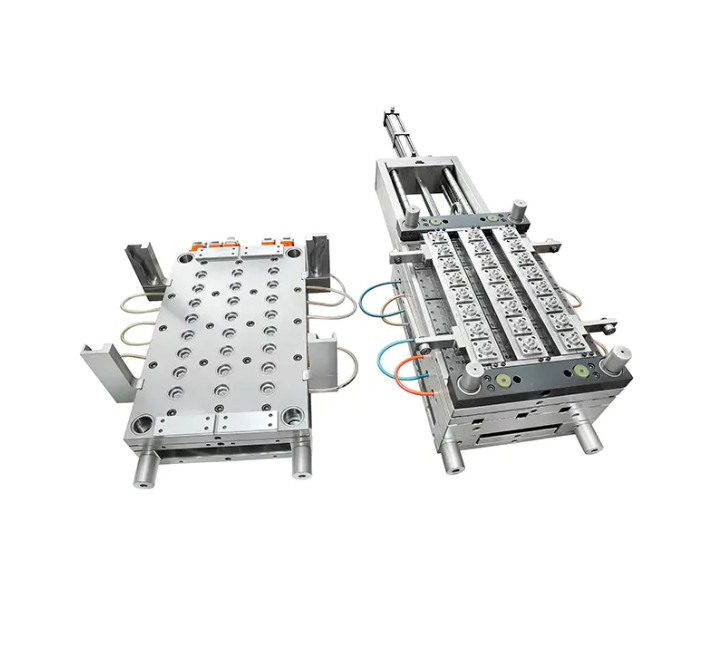

En la fabricación de envases modernos, la eficiencia y la sostenibilidad son consideraciones clave. un Máquina de moldeo por compresión de tapas de plástico demuestra cómo el moldeo por compresión continua puede lograr una alta productividad y eficiencia energética. Este proceso implica introducir material plástico en una unidad de plastificación, cortarlo en gránulos y colocarlos con precisión en las cavidades del molde para comprimirlos en tapas terminadas. Al operar a temperaturas de extrusión más bajas optimizadas, estas máquinas reducen los tiempos de enfriamiento, ahorran energía y garantizan una calidad constante del producto, lo que brinda a los fabricantes una solución eficaz para la producción a gran escala.

El proceso de moldeo por compresión continua comienza con la unidad de plastificación, donde las materias primas plásticas se calientan y ablandan para un moldeo preciso. A diferencia del moldeo por inyección tradicional, que requiere temperaturas de fusión más altas, los sistemas de compresión modernos están diseñados para funcionar de manera eficiente a temperaturas más bajas. Una vez que el plástico alcanza la consistencia deseada, se corta en gránulos uniformes y se transfiere bajo presión controlada a las cavidades del molde. Luego, las tapas moldeadas se enfrían y se expulsan, quedando listas para su envasado.

Este método de producción continua garantiza un flujo de trabajo estable, minimiza las variaciones en el tiempo del ciclo y mantiene una alta calidad en lotes grandes. La reducción de las demandas térmicas también reduce el desgaste de los componentes mecánicos y los sistemas de refrigeración posteriores, lo que prolonga la longevidad del equipo.

Una ventaja clave de las modernas máquinas compresoras de tapas es la eficiencia energética. Operar a temperaturas de extrusión más bajas reduce el calor necesario para ablandar los materiales plásticos, lo que reduce directamente el consumo de electricidad. La reducción del aporte térmico también minimiza la tensión en los moldes y los elementos calefactores, lo que disminuye las necesidades de mantenimiento y extiende la vida útil de los componentes críticos.

Las temperaturas de fusión más bajas acortan la fase de enfriamiento de cada ciclo, lo que permite que la máquina produzca una mayor cantidad de tapas por hora sin comprometer la calidad. Incluso ligeras reducciones en el tiempo del ciclo pueden dar como resultado mejoras significativas en la producción y la eficiencia operativa para entornos de producción de alto volumen.

El enfriamiento es un paso crítico en el proceso de moldeo. En los sistemas convencionales, los tiempos de enfriamiento prolongados pueden crear cuellos de botella y limitar la velocidad general de producción. El moldeo por compresión continua a temperaturas de procesamiento más bajas aborda este desafío de manera efectiva.

Al reducir el tiempo necesario para que las tapas alcancen una forma estable, las líneas de producción pueden operar a velocidades más altas manteniendo dimensiones y propiedades mecánicas consistentes. Los ciclos de enfriamiento más rápidos también reducen el consumo de energía de los equipos auxiliares, como enfriadores y túneles de enfriamiento, lo que crea un flujo de trabajo de producción más ágil y eficiente en el uso de recursos.

El manejo preciso del material es esencial para mantener una calidad constante de las tapas. Las modernas máquinas de moldeo por compresión incorporan mecanismos de alimentación avanzados que entregan con precisión gránulos de plástico a cada cavidad del molde. La sincronización controlada y la presión de moldeo optimizada garantizan tapas uniformes con un desperdicio mínimo.

Las temperaturas de procesamiento más bajas ayudan a preservar la integridad de los polímeros sensibles, previniendo la decoloración o defectos estructurales. Esto permite a los fabricantes producir tapas de alta calidad de manera eficiente sin aumentar el consumo de energía.

La evolución del moldeo por compresión de tapas se alinea con los principios de la Industria 4.0. Las máquinas ahora pueden equiparse con sensores y sistemas de control para monitorear la temperatura, la presión y la producción en tiempo real. Los datos recopilados durante el proceso de moldeo respaldan el mantenimiento predictivo, lo que reduce el tiempo de inactividad inesperado y mejora la confiabilidad.

El monitoreo automatizado puede ajustar dinámicamente los parámetros de calentamiento y compresión para optimizar el uso de energía. Esto garantiza que la máquina funcione solo a los niveles de potencia requeridos, evitando el consumo innecesario de energía y apoyando los objetivos de fabricación sostenible.

El moldeo por compresión continua energéticamente eficiente impacta el desempeño ambiental y económico. El uso reducido de electricidad reduce los costos operativos y las emisiones de carbono. Los tiempos de enfriamiento más cortos reducen la dependencia de los sistemas de enfriamiento auxiliares, lo que disminuye aún más los requisitos de energía.

Las temperaturas de procesamiento más bajas también minimizan la degradación del material, lo que reduce las tasas de desperdicio y desperdicio de plástico. De este modo, los fabricantes pueden ofrecer tapas de alta calidad y al mismo tiempo promover una gestión responsable de los recursos.

Los sistemas modernos de compresión de tapas manejan diversos materiales termoplásticos con diferentes propiedades térmicas y de flujo. Las temperaturas de extrusión más bajas permiten moldear polímeros delicados sin comprometer la integridad estructural. Combinado con un control preciso de la presión y la sincronización, esto permite la producción de tapas con un espesor de pared constante y roscas precisas.

La optimización de materiales respalda aún más la eficiencia energética. Al seleccionar polímeros adecuados para el procesamiento a baja temperatura, los fabricantes pueden reducir el uso de energía y al mismo tiempo mantener el rendimiento mecánico, satisfaciendo diversas necesidades del mercado y estándares de producción sostenible.

Las máquinas compresoras de tapas de alta eficiencia mejoran la productividad al combinar velocidad, precisión y ahorro de energía. Los ciclos de enfriamiento más rápidos, el menor consumo de energía y el desgaste reducido permiten que las líneas de producción funcionen continuamente con menos interrupciones.

El proceso continuo garantiza una producción estable para operaciones de gran volumen, mientras que el monitoreo inteligente minimiza el tiempo de inactividad. Para los fabricantes que producen tapas para bebidas, cierres para alimentos u otros componentes de embalaje, esto se traduce en claros beneficios en términos de rentabilidad, calidad del producto y gestión de la energía.

A medida que crece la demanda global de productos envasados, los fabricantes buscan soluciones que equilibren la eficiencia operativa y la responsabilidad medioambiental. El moldeo por compresión continua con perfiles de temperatura optimizados y funciones de ahorro de energía proporciona un camino hacia una producción preparada para el futuro. Taizhou Chuangzhen Machinery se especializa en el diseño y fabricación de máquinas avanzadas de moldeo por compresión de tapas de plástico, integrando operación a baja temperatura, monitoreo en tiempo real y manejo de materiales de alta precisión. Al adoptar las soluciones de Chuangzhen, los fabricantes de envases pueden equilibrar la productividad, la calidad y la sostenibilidad, logrando un rendimiento constante mientras se preparan para futuras innovaciones en tecnología de envases.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas