chuangzhen@capping-machine.net

ES

A medida que la fabricación continúa evolucionando hacia una mayor automatización y conectividad, la Máquina taponadora se ha convertido en una parte crucial de la inteligencia industrial moderna. En las líneas de producción de alta velocidad actuales, este equipo ya no es solo una herramienta mecánica para sellar botellas: se ha transformado en un nodo inteligente dentro del ecosistema de Internet de las cosas (IoT). A través de la integración de control basado en datos, tecnología de sensores y análisis avanzados, los sistemas de tapado modernos están estableciendo nuevos puntos de referencia para la precisión, la sostenibilidad y la eficiencia operativa en la industria global del embalaje.

En la era de la Industria 4.0, el proceso de limitación está pasando de un funcionamiento manual o semiautomático a sistemas inteligentes totalmente integrados. Las máquinas taponadoras habilitadas para IoT pueden recopilar y transmitir datos en tiempo real desde múltiples sensores, incluidos sensores de torsión, manómetros y monitores de vibración. Este flujo continuo de información permite a los fabricantes realizar un seguimiento del rendimiento, detectar irregularidades tempranamente y optimizar los parámetros de la máquina para lograr una producción constante.

Este nivel de conectividad significa que las máquinas taponadoras ya no son unidades aisladas: pueden integrarse perfectamente con otros equipos de la línea de producción, como máquinas llenadoras y etiquetadoras. A través de protocolos de comunicación sincronizados, todos los sistemas funcionan juntos, lo que reduce el tiempo de inactividad y garantiza que cada producto pase por cada etapa de producción con un desperdicio mínimo y alta precisión.

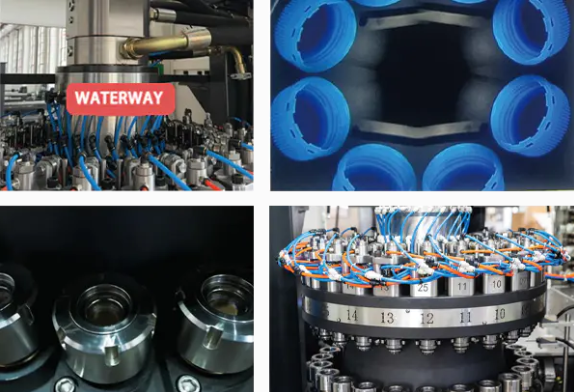

Los sensores son la piedra angular de la tecnología de taponado inteligente. Recopilan datos esenciales de cada ciclo de producción y los transforman en conocimientos prácticos. Los sensores ópticos garantizan que la tapa esté colocada correctamente, los sensores de torsión mantienen una presión de sellado estable y los sensores de vibración detectan signos tempranos de desequilibrio mecánico. Los conjuntos de sensores avanzados pueden identificar variaciones microscópicas en el torque o la alineación, lo que puede indicar desgaste de componentes o desviación de la calibración. Este mecanismo de retroalimentación proactiva permite a los operadores intervenir antes de que ocurran defectos, preservando la integridad del producto y reduciendo la repetición del trabajo.

Una de las aplicaciones transformadoras del IoT en la tecnología de limitación es el mantenimiento predictivo. El mantenimiento tradicional se basa en intervalos fijos, lo que puede provocar tiempos de inactividad innecesarios o fallos inesperados. Por el contrario, los sistemas de tapado inteligentes monitorean continuamente los componentes mecánicos y eléctricos a través de sensores integrados.

Al analizar los patrones de vibración, las fluctuaciones del par y las tendencias del consumo de energía, el sistema puede pronosticar problemas potenciales antes de que se agraven. Este enfoque predictivo extiende la vida útil del equipo, reduce los gastos de reparación y evita interrupciones en el proceso de embalaje. Para los fabricantes centrados en la producción ajustada, esta función ayuda a mantener la calidad estable del producto durante el tiempo de actividad.

A medida que las industrias avanzan hacia prácticas sustentables, las máquinas taponadoras modernas se diseñan cada vez más teniendo en cuenta la eficiencia energética. El monitoreo basado en IoT permite un control preciso sobre la velocidad del motor, los sistemas neumáticos y los servomecanismos, optimizando el consumo de energía sin sacrificar el rendimiento. Los análisis en tiempo real pueden identificar etapas que consumen mucha energía dentro del ciclo de limitación, lo que permite a los operadores realizar ajustes informados que mejoren la eficiencia.

Los sistemas de control avanzados también garantizan que cada tapa esté sellada con el torque y la presión adecuados, minimizando el desperdicio de material causado por un ajuste excesivo o un sellado inadecuado. Este enfoque conserva los recursos y reduce la huella de carbono de las operaciones de embalaje, apoyando los objetivos de sostenibilidad global.

La evolución de la tecnología de taponado refleja la creciente demanda de líneas de envasado más rápidas y flexibles. Los sistemas de producción tradicionales a menudo se enfrentaban a cuellos de botella, procesos inconsistentes y errores humanos. Sin embargo, los sistemas de tapado actuales pueden manejar una amplia variedad de tipos y tamaños de contenedores, ajustándose automáticamente a través de componentes servoaccionados e interfaces digitales. Operando a velocidades de varios miles de unidades por hora, estas máquinas permiten a los fabricantes satisfacer la creciente demanda del mercado manteniendo la precisión y la calidad.

La verdadera eficiencia en una línea de envasado reside en la coordinación entre sus componentes. Las máquinas taponadoras modernas ya no son dispositivos independientes: son elementos integrales dentro de sistemas de producción sincronizados. Cuando se integra en líneas automatizadas, la máquina taponadora se comunica perfectamente con llenadoras, clasificadoras y etiquetadoras mediante protocolos de comunicación industrial como OPC-UA y MQTT. Esta coordinación garantiza un funcionamiento fluido y evita cuellos de botella. Desde el llenado y el taponado hasta el etiquetado, todo el proceso de envasado se ejecuta con notable continuidad, minimizando el tiempo de inactividad y mejorando la eficiencia general del equipo (OEE).

La próxima frontera en tecnología de limitación inteligente radica en la inteligencia artificial (IA) y el análisis de datos. Los sensores de toda la línea de producción capturan continuamente datos como par, tiempo de ciclo, temperatura, vibración y rendimiento. Esta información se procesa a través de plataformas de análisis basadas en la nube, lo que brinda a los operadores información útil. Al monitorear los datos en tiempo real, los equipos de producción pueden identificar ineficiencias, predecir las necesidades de mantenimiento y ajustar los parámetros operativos para el rendimiento.

Al recopilar y analizar una gran cantidad de datos operativos, los sistemas impulsados por IA pueden recomendar mejoras en los procesos, ajustar los parámetros de limitación e incluso pronosticar tendencias de producción. Esto permite a los fabricantes mejorar la coherencia, reducir el uso de energía y mejorar la productividad en múltiples instalaciones.

Además, los gemelos digitales (modelos virtuales de sistemas de limitación física) permiten a los ingenieros simular el rendimiento, probar nuevos materiales y explorar modificaciones de procesos en un entorno libre de riesgos. La fusión de la IA y la IoT crea un camino hacia sistemas de fabricación adaptables y autooptimizados.

A medida que la industria del embalaje avanza hacia la automatización inteligente, las máquinas taponadoras están posicionadas para desempeñar un papel cada vez más central. La convergencia de IoT, el mantenimiento predictivo y el análisis en tiempo real ha creado una base sólida para líneas de producción preparadas para el futuro. Al combinar velocidad, precisión y responsabilidad ambiental, estos sistemas permiten a los fabricantes seguir siendo competitivos en un mercado global basado en datos.

Taizhou Chuangzhen Machinery es esta transformación en la tecnología de tapado. Sus innovadoras máquinas no sólo son capaces de sellar botellas de manera eficiente sino también de comunicarse, aprender y adaptarse. Al incorporar principios de diseño sostenible e ingeniería inteligente, Chuangzhen ofrece a los fabricantes soluciones confiables que equilibran el rendimiento con la responsabilidad ambiental, impulsando la próxima evolución de la fabricación de envases inteligentes.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas