chuangzhen@capping-machine.net

ES

un Máquina taponadora Automatiza el proceso de colocación y cierre de tapas en contenedores. Dependiendo del diseño, puede manejar diferentes tipos de cierres, incluidos tapones de rosca, tapas a presión, tapones a presión y corchos. Su principal objetivo es garantizar la coherencia, la higiene y la eficiencia de la producción al tiempo que se reduce el trabajo manual.

un Capping Machine automates one of the final and delicate steps in the production line — securing caps, lids, or closures onto bottles and containers. What seems like a simple motion carries significant importance for maintaining product integrity. A properly sealed package prevents leakage, contamination, and spoilage, directly impacting shelf life and regulatory compliance. For manufacturers handling liquids, powders, or creams, a stable capping system is not just about speed but about preserving value.

La importancia de la tecnología de taponado es particularmente evidente en industrias que exigen estrictos estándares de higiene y seguridad. En el sector farmacéutico, por ejemplo, el taponado con torque controlado garantiza cierres a prueba de niños y sellos a prueba de manipulaciones, que son requeridos por las regulaciones internacionales. En la producción de alimentos y bebidas, el sellado uniforme minimiza la exposición al aire y a los microorganismos, manteniendo la frescura y el sabor desde la fábrica hasta el consumidor. Sin sistemas de limitación fiables, incluso las inconsistencias menores podrían provocar retiradas de productos, pérdidas económicas y daños a la reputación.

uns the packaging sector moves toward automation and smart manufacturing, the capping process has undergone major technical upgrades. Modern machines integrate servo-driven torque control, intelligent cap feeders, and vision inspection systems that detect improper seals in real time. This integration of sensors and data analytics supports Industry 4.0 principles, allowing operators to monitor torque accuracy, reject defective caps automatically, and adjust parameters digitally without halting production. The result is enhanced efficiency, reduced waste, and higher overall equipment effectiveness.

unnother driving factor in the popularity of capping equipment is sustainability. The transition to lightweight caps, recycled materials, and energy-efficient systems has encouraged manufacturers to adopt cap compression molding machines and other precision-based technologies that minimize raw material use. Unlike traditional injection molding, compression molding reduces plastic waste and improves cap uniformity, contributing to greener production. When combined with advanced capping lines, these innovations support both environmental goals and economic competitiveness.

Desde un punto de vista operativo, las máquinas tapadoras brindan flexibilidad para diferentes formas y materiales de contenedores. Los cabezales de torsión ajustables y los componentes de cambio rápido permiten a los fabricantes cambiar entre líneas de productos con un tiempo de inactividad mínimo. Esta adaptabilidad se ha vuelto esencial a medida que las marcas diversifican los diseños de envases para satisfacer las cambiantes preferencias de los consumidores y las demandas de sostenibilidad. Ya sea que se produzcan viales farmacéuticos pequeños o botellas de detergente grandes, un sistema de taponado bien configurado garantiza consistencia y rendimiento en diversos formatos de productos.

Además, el factor humano en el embalaje ha pasado de la manipulación manual a la supervisión digital. Los sistemas de taponado modernos suelen contar con interfaces de pantalla táctil, configuraciones programables y enclavamientos de seguridad, lo que simplifica la capacitación y reduce la tensión física de los operadores. Estas mejoras ergonómicas se alinean con los estándares globales de seguridad en el lugar de trabajo y al mismo tiempo permiten a los equipos de producción centrarse en la optimización de procesos en lugar de tareas manuales repetitivas.

En el comercio global, la confiabilidad del empaque puede definir el éxito de una línea de productos. Los mercados internacionales esperan una calidad uniforme independientemente de la ubicación, y eso comienza con estándares de sellado consistentes. La capacidad de las máquinas taponadoras para ofrecer resultados repetibles en diferentes condiciones de producción las hace indispensables para las marcas multinacionales que buscan tanto eficiencia como cumplimiento.

uns packaging continues to evolve with trends like smart labeling, eco-friendly materials, and automation-driven customization, the role of the Capping Machine becomes even more critical. It connects sustainability, technology, and safety into one process that supports modern industry demands while maintaining flexibility for future innovations.

unt its core, a capping system functions by aligning, placing, and tightening caps onto bottles or containers in a controlled and repeatable manner. This ensures that each container is sealed properly, protecting its contents from leakage, contamination, or external impact during storage and transportation. The process begins with the feeding system, followed by cap orientation, application, torque control, and quality verification.

La operación generalmente comienza con un alimentador de tapas, un dispositivo mecánico o vibratorio que organiza las tapas sueltas en una dirección uniforme. Esto garantiza que cada tapa entre en la estación de tapado con la orientación correcta. El alimentador funciona junto con un conducto de tapas o mecanismo de recogida y colocación que transfiere las tapas suavemente a los contenedores que pasan por el transportador. La sincronización entre el sistema de alimentación de botellas y el sistema de entrega de tapones es fundamental para evitar extravíos y garantizar un ritmo de producción continuo.

Una vez que se coloca la tapa en el recipiente, el cabezal taponador o mecanismo de torsión se hace cargo. Dependiendo del diseño de la máquina, el cabezal puede aplicar presión o par de rotación para asegurar el cierre. Existen varios tipos principales de sistemas de taponado (taponadores de rosca, tapones a presión y taponadores a presión), cada uno de ellos adaptado a diferentes materiales de embalaje y estilos de cierre. Los taponadores de rosca, por ejemplo, utilizan cabezales de mandril giratorios para aplicar niveles de torsión precisos, asegurando que la tapa esté lo suficientemente apretada para sellar, pero no tan apretada como para dañar las roscas o deformar la botella.

En los sistemas automatizados de alta velocidad, los servomotores y los sensores de par electrónicos reemplazan los ajustes mecánicos tradicionales. Esto permite una aplicación de torque precisa y consistente, lo cual es fundamental para mantener la uniformidad del producto y el cumplimiento de los estándares de empaque. La máquina se puede programar para manejar varios tamaños de tapas y configuraciones de torque, lo que permite a los fabricantes cambiar entre líneas de productos con una mínima intervención manual.

un key part of the process is torque control, which determines how securely the cap is fastened. Insufficient torque can to leaks or loose closures, while excessive torque can cause damage or make it difficult for consumers to open the product. Modern capping systems use servo-controlled torque heads that can be adjusted digitally, ensuring stable results even when handling containers of different shapes or materials.

unfter capping, integrated inspection systems verify closure integrity. Vision cameras and torque sensors detect improperly sealed or misaligned caps and automatically reject faulty products. This level of quality assurance is particularly important in industries such as pharmaceuticals, beverages, and cosmetics, where packaging errors can affect safety and brand reliability.

Muchas máquinas taponadoras avanzadas forman parte de una línea de envasado automatizada más grande, conectada a llenadoras de botellas, etiquetadoras y transportadores a través de controladores lógicos programables (PLC). Estos sistemas de control gestionan el tiempo y la coordinación de cada operación, mejorando el rendimiento y reduciendo el tiempo de inactividad. Además, las interfaces inteligentes permiten a los operadores monitorear datos en tiempo real, ajustar la configuración y recibir alertas de mantenimiento directamente desde el panel de pantalla táctil.

unnother significant aspect of how a Capping Machine works is its mechanical design for flexibility and hygiene. Machines are typically constructed from stainless steel to meet food and pharmaceutical standards, with tool-free changeover parts and easy-to-clean surfaces. Pneumatic or magnetic clutch systems help maintain smooth and controlled motion, reducing wear and extending the machine’s lifespan.

En aplicaciones donde las tapas se fabrican mediante moldeo por compresión, la integración entre los procesos de moldeo y taponado mejora aún más la eficiencia de la producción. Las tapas moldeadas por compresión son conocidas por su uniformidad y estabilidad del material, lo que las convierte en una combinación ideal para los sistemas de tapado automatizados. Esta combinación respalda tanto la precisión como la sostenibilidad al minimizar el desperdicio de material y mejorar el rendimiento del producto.

El principio de funcionamiento de una máquina taponadora refleja la evolución de la fabricación misma, desde el control mecánico hasta la automatización inteligente. Cada paso, desde la alimentación de la tapa hasta la aplicación del torque y la inspección, está cuidadosamente diseñado para garantizar un sello consistente y de alta calidad que mantenga tanto la seguridad del producto como la reputación de la marca.

El proceso comienza con el alimentador o clasificador de tapas, una unidad mecánica o vibratoria encargada de orientar y suministrar las tapas en un flujo continuo y organizado. Por lo general, las tapas ingresan al alimentador con una orientación aleatoria y, mediante vibración controlada o clasificación mecánica, se alinean uniformemente antes de ingresar al conducto. Esto garantiza que cada tapa llegue a la estación de taponado en la posición correcta, lo que permite un funcionamiento ininterrumpido y reduce el riesgo de errores de alimentación o retrasos en la producción. El alimentador desempeña un papel fundamental a la hora de mantener la eficiencia de la línea y garantizar que cada contenedor reciba el cierre correcto sin manipulación manual.

Una vez que las tapas están alineadas correctamente, se guían hacia el cabezal o mandril de tapado, el componente principal que realiza la acción de sellado. El cabezal taponador puede aplicar presión hacia abajo o torque rotacional, dependiendo del tipo de cierre. Para los tapones de rosca, la cabeza del portabrocas gira para apretar el tapón de forma segura en las roscas del recipiente. Los cierres a presión, por el contrario, dependen de la presión para fijar la tapa firmemente en su lugar. El diseño del cabezal taponador determina cómo se aplican el torque y la fuerza, equilibrando la estanqueidad y la seguridad para evitar fugas de producto y al mismo tiempo garantizar una fácil apertura para los usuarios finales.

Para lograr resultados consistentes y precisos, entra en juego el sistema de control de par. Este mecanismo gestiona la cantidad de torsión aplicada a cada cierre, asegurando un sellado uniforme en todos los contenedores. Un par de torsión insuficiente puede provocar que las tapas se aflojen o se produzcan fugas, mientras que un par de torsión excesivo puede provocar daños en la rosca o deformar el cierre. Los sistemas de torsión modernos suelen incluir mecanismos de embrague ajustables o sensores electrónicos que monitorean el torque en tiempo real. Esto permite a los operadores ajustar el rendimiento, mejorar la repetibilidad y mantener estándares de calidad estables durante tiradas de producción extendidas.

Sosteniendo todos estos componentes está el sistema transportador, que mueve continuamente botellas o contenedores a través de cada etapa del proceso de taponado. El transportador debe mantener un posicionamiento y una sincronización precisos para sincronizarse con el alimentador y el cabezal taponador. En líneas totalmente automatizadas, los sensores detectan el espaciado de las botellas, asegurando que cada contenedor se detenga exactamente debajo del cabezal taponador. El movimiento suave del transportador minimiza la vibración y evita derrames o desalineaciones, los cuales son esenciales para operaciones de alta velocidad y gran volumen.

undditional elements often enhance the performance of these core components. Bottle stabilizers and grippers hold containers firmly in place during capping, preventing rotation or tipping. Height adjustment mechanisms allow the capping head to adapt to containers of different sizes. Integrated control panels and programmable logic controllers (PLCs) coordinate the entire process, managing synchronization between feeding, capping, and conveying systems. These automation features not only improve productivity but also reduce the need for manual supervision and repetitive adjustments.

La función combinada de estos componentes garantiza que una máquina taponadora ofrezca un rendimiento de sellado confiable y repetible. Cada pieza, desde el alimentador que organiza las tapas hasta el sistema de torsión que controla la fuerza de sellado, contribuye a la estabilidad operativa y la calidad del producto. Al integrar la precisión mecánica con el control inteligente, los sistemas de taponado permiten a los fabricantes mantener la higiene, la seguridad y la eficiencia en diversas aplicaciones de envasado que van desde bebidas hasta productos farmacéuticos.

Principio de funcionamiento:

La taponadora automática gestiona todo el proceso de taponado sin intervención manual. Las tapas se alimentan automáticamente desde una tolva o un sistema de clasificación, se colocan con precisión sobre los contenedores en un transportador y se sellan mediante un par controlado. La operación continua garantiza que cada contenedor reciba un cierre preciso y confiable.

unpplications:

undvantages:

Principio de funcionamiento:

En una máquina taponadora semiautomática, los operadores colocan manualmente las tapas en los contenedores, mientras la máquina aprieta o sella automáticamente las tapas con un control de torsión preciso. Esta configuración permite flexibilidad y al mismo tiempo mantiene una calidad de cierre constante.

unpplications:

undvantages:

Principio de funcionamiento:

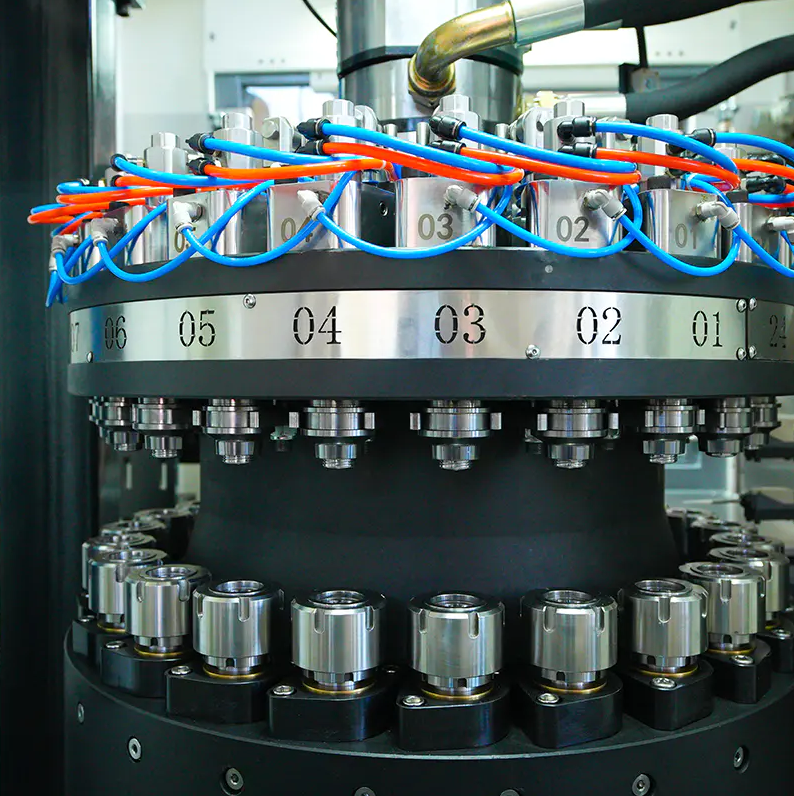

Las máquinas taponadoras rotativas utilizan múltiples cabezales giratorios que aplican torsión continuamente a medida que las botellas se mueven a través del sistema sobre una plataforma giratoria. Cada cabezal funciona de forma independiente, lo que permite un funcionamiento a alta velocidad sin sacrificar la precisión.

unpplications:

undvantages:

Principio de funcionamiento:

Las máquinas taponadoras con mandril utilizan un mandril mecánico para sujetar y girar las tapas de forma segura en los contenedores. El par controlado garantiza un sellado hermético y consistente, especialmente adecuado para tapas de rosca.

unpplications:

undvantages:

Principio de funcionamiento:

Las máquinas taponadoras a presión aplican una fuerza descendente calibrada para presionar las tapas sobre los cuellos de los contenedores. A diferencia de los sistemas rotacionales, este método asegura cierres a presión o a presión de manera eficiente.

unpplications:

undvantages:

Principio de funcionamiento:

Los sistemas híbridos y personalizados combinan características de máquinas rotativas y de mandril, y a menudo incorporan sensores inteligentes, monitoreo de torque y retroalimentación adaptativa para mejorar la precisión y la flexibilidad.

unpplications:

undvantages:

| Tipo de máquina taponadora | Principio de funcionamiento | unpplications | undvantages |

| unutomatic Capping Machine | Gestiona todo el proceso de taponado de forma automática. Las tapas se alimentan desde una tolva o sistema de clasificación, se colocan con precisión y se sellan mediante un par controlado. El funcionamiento continuo garantiza cierres precisos y fiables. | Líneas de bebidas de gran volumen; Pharmaceuticals; Personal care products | Reduce el trabajo y el error humano; Garantiza un sellado consistente y confiable |

| Máquina taponadora semiautomática | Los operadores colocan manualmente las tapas mientras la máquina las aprieta o sella automáticamente con un control de torsión preciso. Proporciona flexibilidad manteniendo la calidad del cierre. | Bebidas en lotes pequeños; Productos alimenticios artesanales; Cosméticos especiales y productos de salud. | Rentable y flexible; Adecuado para la transición de manual a automatizado; Control de torsión preciso para un cierre consistente |

| Máquina taponadora rotativa | Utiliza múltiples cabezales giratorios que aplican torsión continuamente a medida que las botellas se mueven sobre una plataforma giratoria. Cada cabezal funciona de forma independiente para un funcionamiento preciso y de alta velocidad. | Líneas de producción de bebidas, lácteos y cosméticos. | Operación de alta velocidad con sellado uniforme; Smooth workflow with minimal vibration; Ensures product integrity for delicate containers |

| Máquina taponadora de mandril | Utiliza un mandril mecánico para agarrar y girar las tapas en los contenedores. El par controlado garantiza un sellado hermético y consistente, adecuado para tapas tipo rosca. | Productos farmacéuticos; nutracéuticos; Bebidas premium | Alta repetibilidad y fuerte agarre; Se adapta a varios tamaños y materiales de tapas; Maneja tapas delicadas o irregulares sin dañarlas. |

| Máquina taponadora a presión | unpplies calibrated downward force to press caps onto container necks. Efficient for push-on or snap-fit closures without rotation. | Lácteos; Jugo; Productos cosméticos; Embalaje ligero o flexible | Cambios rápidos; Operación sencilla; Reduce el riesgo de daños; Apoya el embalaje higiénico |

| Máquinas tapadoras híbridas y personalizadas | Combina características de máquinas rotativas y de mandril, a menudo con sensores inteligentes, monitoreo de torque y retroalimentación adaptativa para mejorar la precisión y flexibilidad. | Alimentos y bebidas; Cuidado personal; Productos farmacéuticos; Productos químicos domésticos | Precisión y adaptabilidad mejoradas; Handles new packaging materials and designs; Easily integrates into complex production lines |

Uno de los principales beneficios de utilizar una máquina taponadora es su eficiencia. Al automatizar el proceso de sellado, las líneas de producción pueden lograr un funcionamiento continuo con un tiempo de inactividad mínimo. El sistema maneja tareas repetitivas a un ritmo constante, eliminando la variabilidad y la fatiga que conlleva el trabajo manual. Para los fabricantes que trabajan con grandes volúmenes, esta consistencia garantiza que cada producto esté sellado de forma segura, lo que permite una entrega más rápida y un mayor rendimiento sin comprometer la precisión. El funcionamiento confiable de un sistema de tapado mejora la continuidad del flujo de trabajo y respalda objetivos de producción a gran escala.

unnother essential advantage is quality assurance. A capping machine ensures that every closure is applied with uniform torque and pressure, reducing the likelihood of leaks, contamination, or cap misalignment. Consistent torque application is especially important in industries such as pharmaceuticals and beverages, where packaging integrity directly affects product safety and shelf life. Automated control mechanisms and precise alignment features help maintain sealing uniformity across thousands of units, contributing to dependable quality and consumer trust.

La reducción de los costes laborales es otro factor clave que impulsa la adopción de máquinas taponadoras. La automatización del proceso de taponado minimiza la necesidad de manipulación manual, lo que libera a los operadores para concentrarse en la supervisión, inspección u otras tareas especializadas. Este cambio no solo mejora la eficiencia en el lugar de trabajo sino que también reduce el riesgo de lesiones por esfuerzos repetitivos asociados con el taponado manual. Al reducir la dependencia de la intervención manual, los fabricantes pueden mantener una producción constante incluso con recursos de personal limitados, lo que genera ahorros operativos a largo plazo.

La versatilidad también es una característica definitoria de los equipos de taponado modernos. Un solo sistema a menudo puede manejar varias formas de contenedores, tipos de tapas y mecanismos de cierre, desde tapas atornilladas hasta diseños de ajuste a presión. Esta adaptabilidad permite a los productores optimizar sus operaciones de envasado sin la necesidad de múltiples máquinas. Ya sea que se trate de pequeños frascos de cosméticos o grandes botellas de bebidas, los componentes ajustables y las configuraciones modulares facilitan la adaptación a líneas de productos cambiantes o tendencias de empaque. Esta flexibilidad respalda cambios más rápidos y ayuda a los fabricantes a seguir respondiendo a las demandas del mercado.

Igualmente importantes son la higiene y la seguridad, particularmente en industrias donde el control de la contaminación es esencial. Los sistemas de taponado automatizados minimizan el contacto humano con los envases abiertos, reduciendo la posibilidad de introducir impurezas durante el proceso de envasado. Esto es fundamental en la producción de alimentos, bebidas y productos farmacéuticos, donde las normas de seguridad de los productos son estrictas. Además, el funcionamiento cerrado y controlado de estas máquinas garantiza que las tapas se apliquen de forma limpia, manteniendo tanto la higiene como la integridad del producto. La capacidad de lograr cierres seguros también evita derrames accidentales o manipulaciones durante el transporte y almacenamiento.

El impacto general de una máquina taponadora se extiende a la confiabilidad operativa y la percepción de la marca. Un producto bien sellado no sólo cumple con los estándares de cumplimiento, sino que también refleja excelencia en la fabricación. Los clientes asocian el embalaje seguro con profesionalismo y confiabilidad, lo que hace que el sellado preciso sea un activo de marketing sutil pero poderoso. En mercados altamente competitivos, invertir en tecnología de tapado confiable permite a los fabricantes salvaguardar tanto la eficiencia de su producción como la reputación de su marca.

un capping machine is an automated device designed to accurately apply caps,It is widely used across multiple industries for efficient and consistent packaging.

Alimentos y bebidas : Las bebidas, salsas, condimentos y otros consumibles embotellados requieren sellos herméticos para mantener la frescura y evitar fugas.

Productos farmacéuticos : Los medicamentos, jarabes y suplementos deben sellarse con precisión para garantizar la esterilidad y el cumplimiento de las normas de seguridad.

Cosméticos y Cuidado Personal: Productos como lociones, champús y cremas dependen de tapones confiables para la prevención de derrames y la comodidad del usuario.

Productos Químicos e Industriales: Los contenedores de limpiadores, aceites y otros productos químicos exigen sellos robustos para evitar derrames peligrosos.

Productos para el hogar : Los artículos de uso cotidiano, como detergentes, desinfectantes y ambientadores, también utilizan máquinas taponadoras para un envasado seguro y eficiente.

En la industria de alimentos y bebidas, las máquinas taponadoras desempeñan un papel fundamental a la hora de asegurar botellas y contenedores para mantener la frescura y la seguridad del producto. Se utilizan para sellar bebidas embotelladas como agua, jugos y bebidas carbonatadas, así como productos lácteos, incluidas botellas de leche y vasos de yogur. Los condimentos y las salsas, desde aceites de cocina hasta salsa de soja y vinagre, también dependen de una tapa precisa para preservar el sabor y evitar fugas. Además, los alimentos enlatados y en frascos se benefician de cierres confiables para proteger el contenido durante el transporte y el almacenamiento.

La industria farmacéutica depende en gran medida de las máquinas taponadoras para garantizar la esterilidad y la integridad de los productos médicos. Los frascos de pastillas, viales y otros envases de medicamentos requieren cierres seguros para evitar la contaminación y mantener la eficacia. Los nutracéuticos y suplementos dietéticos también necesitan un sellado consistente para cápsulas, tabletas y formulaciones líquidas. Las máquinas taponadoras también son esenciales para líquidos médicos, incluidos inyectables y desinfectantes, ya que proporcionan un cierre seguro y confiable bajo estrictos estándares de seguridad.

Dentro del sector de la cosmética y el cuidado personal, las máquinas taponadoras contribuyen tanto al rendimiento del producto como al atractivo estético. Los productos para el cuidado de la piel, como cremas, lociones y sueros, requieren un sellado seguro para mantener su calidad a lo largo del tiempo. Los frascos de perfumes y fragancias exigen precisión para proteger tanto el aroma como la presentación, mientras que los productos de higiene como champús, jabones corporales y jabones líquidos se benefician del cierre de rosca automatizado para una aplicación uniforme y resistencia a la manipulación.

En la industria química, un taponado preciso y seguro es fundamental para evitar derrames, contaminación y riesgos de seguridad. Las pinturas y revestimientos, ya sea para uso industrial o doméstico, necesitan un sellado confiable para mantener su utilidad y evitar el secado. Los agentes de limpieza, incluidos los detergentes y la lejía, se sellan de manera eficiente para garantizar una manipulación segura, mientras que los lubricantes y aceites utilizados en aplicaciones industriales y automotrices requieren un cierre consistente para evitar fugas y degradación.

Las máquinas tapadoras también encuentran aplicación en otros sectores especializados, donde la seguridad y la fiabilidad son primordiales. Los agroquímicos, como fertilizantes y pesticidas, exigen cierres seguros para evitar la exposición accidental y mantener su potencia. Los suministros de laboratorio, incluidos los frascos de reactivos y los contenedores de almacenamiento de productos químicos, dependen de un taponado preciso para preservar el contenido y mantener la seguridad del laboratorio. Los productos automotrices como anticongelantes, líquidos lavaparabrisas y otros líquidos para el cuidado del automóvil también se benefician del sellado automatizado para evitar fugas y mantener la calidad del producto.

El volumen y la velocidad de producción son factores clave a la hora de elegir una máquina taponadora. Las operaciones de gran volumen a menudo requieren sistemas totalmente automatizados que puedan manejar la producción continua sin comprometer la consistencia. Para tiradas de producción más pequeñas o variables, las máquinas semiautomáticas pueden brindar flexibilidad y al mismo tiempo mantener un rendimiento de sellado confiable. Hacer coincidir la capacidad de la máquina con el rendimiento esperado garantiza un flujo de trabajo fluido y reduce los cuellos de botella.

Los tipos y materiales de tapas juegan un papel importante en la selección de máquinas. Las máquinas deben admitir una variedad de cierres, incluidos tapones de rosca, tapones a presión, diseños a prueba de niños y materiales flexibles o livianos. Diferentes composiciones de tapas pueden responder de manera diferente al torque aplicado, lo que requiere máquinas con mecanismos ajustables para evitar un ajuste excesivo, deformación o fugas.

Las formas y tamaños de los contenedores también influyen en la elección. Las botellas y frascos pueden tener forma redonda, cuadrada o irregular, y el sistema de tapado debe acoplarse de forma segura al recipiente para lograr un sellado consistente. Algunas máquinas ofrecen plataformas adaptables o pinzas para manipular múltiples tipos de contenedores sin grandes ajustes, lo que mejora la versatilidad y la eficiencia.

El control de torsión y la consistencia son fundamentales para garantizar que cada cierre esté sellado adecuadamente. Las máquinas equipadas con una regulación precisa del par evitan daños a las tapas y los contenedores y, al mismo tiempo, mantienen la uniformidad en todos los lotes de producción. Esta capacidad es especialmente importante en industrias donde la integridad y seguridad del producto son primordiales.

unutomation Level and Labor Costs should be considered in line with production requirements. Fully automatic machines reduce manual handling and labor expenses while maintaining a high throughput. Semi-automatic systems allow for human intervention where needed and are suitable for variable or small-scale operations, providing a balance between efficiency and flexibility.

El mantenimiento y la durabilidad son esenciales para la confiabilidad operativa a largo plazo. Las máquinas construidas con materiales de alta calidad y componentes de fácil mantenimiento minimizan el tiempo de inactividad y garantizan un rendimiento constante. Las rutinas de mantenimiento regulares extienden aún más la vida útil de la máquina y salvaguardan la continuidad de la producción.

Los requisitos de cumplimiento e higiene difieren según la industria. Los envases alimentarios, farmacéuticos y de cuidado personal exigen máquinas que cumplan estrictos estándares de seguridad e higiene. Las máquinas deben respaldar entornos limpios y prevenir la contaminación, al mismo tiempo que proporcionan cierres seguros que cumplan con las expectativas regulatorias.

La flexibilidad para las necesidades futuras garantiza que la máquina siga siendo relevante a medida que evoluciona la producción. La compatibilidad con diseños de tapas, materiales y tendencias de embalaje emergentes permite a los fabricantes adaptarse sin invertir en equipos completamente nuevos. Este enfoque prospectivo maximiza el retorno de la inversión y la resiliencia operativa.

Alimentos y bebidas : Las máquinas automáticas o rotativas de alta velocidad garantizan un sellado rápido y uniforme de bebidas, condimentos y productos lácteos.

Productos farmacéuticos & Nutraceuticals : Las máquinas taponadoras con mandril ofrecen un control de torsión preciso, fundamental para la esterilidad y los cierres seguros.

Cosméticos y cuidado personal : Los sistemas semiautomáticos o rotativos manejan lotes pequeños de manera eficiente y al mismo tiempo se adaptan a diseños de botellas únicos.

Productos químicos y industriales: Las máquinas de presión o mandril proporcionan cierres robustos y confiables para contenedores de seguridad crítica.

Con la evolución de las demandas de embalaje, las innovaciones tecnológicas han transformado el funcionamiento de estas máquinas, permitiendo una mayor precisión, una producción más rápida y una mayor adaptabilidad en múltiples industrias.

Las máquinas taponadoras modernas aprovechan sistemas de automatización avanzados que se integran perfectamente con las líneas de producción. Los sistemas totalmente automatizados manejan todo el proceso, desde la alimentación y el posicionamiento de las tapas hasta la aplicación de torque y el sellado, lo que reduce significativamente la necesidad de intervención manual. Las opciones semiautomáticas ofrecen flexibilidad para lotes o productos más pequeños que requieren cambios frecuentes y, al mismo tiempo, se benefician del control de torsión automatizado y el sellado constante. Estas mejoras de automatización optimizan el flujo de producción, reducen los errores humanos y mantienen una producción constante.

El control preciso del par y del sellado también ha evolucionado, lo que permite a las máquinas ajustar la fuerza aplicada según los tipos y materiales de tapas. Los sistemas de torsión adaptativos garantizan que los cierres permanezcan seguros sin dañar las tapas delicadas o flexibles. Esta tecnología reduce el riesgo de fugas y preserva la integridad del producto, lo cual es particularmente importante para alimentos, bebidas, productos farmacéuticos y artículos de cuidado personal. Al monitorear y regular el torque en tiempo real, las máquinas mantienen una calidad uniforme en diversas líneas de producción.

Los sistemas de alimentación y manipulación de tapas también han experimentado importantes innovaciones. Los mecanismos de clasificación inteligentes organizan y entregan automáticamente las tapas, incluidas las de tipo irregular, liviana o flexible, minimizando el tiempo de inactividad y la intervención humana. Estas mejoras contribuyen a velocidades de producción más rápidas y menos errores, lo que garantiza que incluso los cierres difíciles se manejen de manera eficiente.

Los sistemas de tapado rotativos y de cabezales múltiples brindan beneficios adicionales en operaciones de gran volumen. Múltiples cabezales giratorios funcionan simultáneamente para mantener un par constante y al mismo tiempo aumentar el rendimiento. Estos sistemas son ideales para industrias donde la velocidad y la integridad del producto son críticas, como las de bebidas, cosméticos y productos farmacéuticos. El buen funcionamiento de las máquinas rotativas también reduce la vibración y la tensión mecánica en las tapas, lo que mejora la eficiencia general.

La integración de sensores y análisis de datos ha avanzado aún más en la tecnología de limitación. Los sensores monitorean el torque, la alineación y la calidad del sellado, proporcionando retroalimentación para ajustes en tiempo real. Los datos de estos sistemas permiten a los fabricantes realizar un seguimiento de las tendencias de rendimiento, identificar problemas potenciales y optimizar las operaciones, garantizando una producción constante y al mismo tiempo respaldando estrategias de mantenimiento predictivo.

La eficiencia energética y la sostenibilidad se han convertido en consideraciones integrales en el diseño de máquinas taponadoras. Innovaciones como transmisiones energéticamente eficientes, componentes mecánicos livianos y tensión mecánica reducida contribuyen a reducir los costos operativos y el impacto ambiental. Los lubricantes y procesos ecológicos también minimizan los residuos y prolongan la vida útil del equipo.

La flexibilidad y la modularidad son cada vez más importantes para satisfacer los diversos requisitos de embalaje. Los cabezales taponadores ajustables, las plataformas modulares y los sistemas de cambio rápido permiten a los fabricantes cambiar entre diferentes formas, tamaños y tipos de tapas de contenedores de manera eficiente. Esta adaptabilidad garantiza que las máquinas sigan siendo relevantes incluso a medida que evolucionan las tendencias de envasado, respaldando materiales emergentes y nuevos diseños de cierres.

Las mejoras en seguridad e higiene son cruciales, especialmente en aplicaciones alimentarias, farmacéuticas y cosméticas. Las máquinas modernas incorporan mecanismos de sellado sin contacto o de bajo contacto para reducir el riesgo de contaminación. Los diseños ergonómicos mejoran la seguridad del operador, mientras que las funciones integradas de limpieza y esterilización ayudan a mantener las condiciones sanitarias en la línea de producción.

La innovación tecnológica en las máquinas taponadoras continúa alineándose con las demandas de la industria, enfatizando la precisión, la adaptabilidad y la conectividad para satisfacer diversos requisitos de producción y al mismo tiempo respaldar las tendencias de embalaje emergentes. Chuangzhen Machinery se especializa en proporcionar máquinas tapadoras versátiles y confiables que combinan ingeniería de precisión con automatización energéticamente eficiente, lo que permite a las empresas optimizar sus líneas de producción, mejorar la consistencia operativa y adaptarse a las tendencias de empaque emergentes sin comprometer el rendimiento.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas