chuangzhen@capping-machine.net

ES

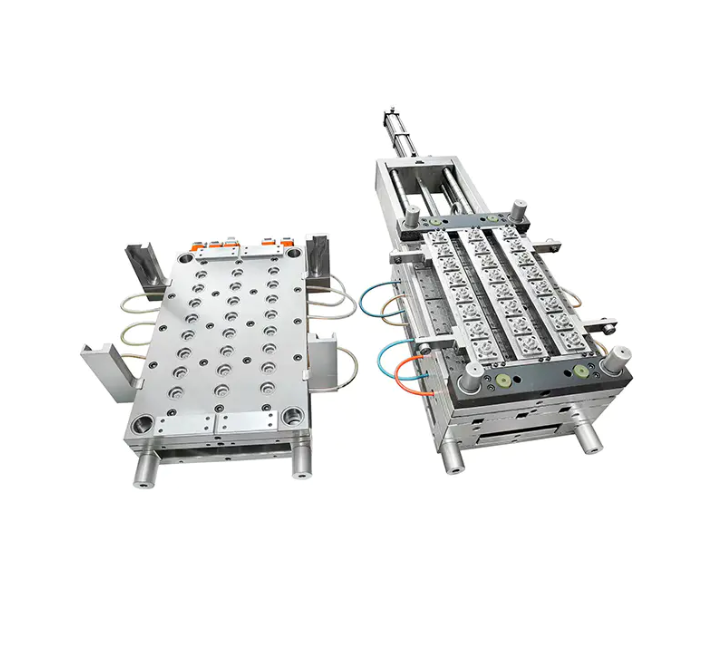

En el panorama cambiante de la tecnología de fabricación, la Máquina de compresión de tapas se ha convertido en un símbolo de precisión digital y eficiencia de producción. Al integrar sistemas asistidos por computadora, basados en datos y control de procesos automatizados, ha transformado la fabricación de tapas de botellas, reduciendo el desperdicio, mejorando la calibración y permitiendo a los productores satisfacer la creciente demanda global de soluciones de embalaje avanzadas.

En el corazón de la precisión digital se encuentra la sincronización entre el diseño mecánico y los sistemas de control inteligentes. A diferencia de las generaciones anteriores de equipos que dependían en gran medida del monitoreo manual, los sistemas de compresión actuales están equipados con sensores inteligentes capaces de analizar parámetros como la presión, la temperatura y el tiempo de moldeo en tiempo real. Los operadores pueden mantener una estricta uniformidad en todos los lotes de producción, lo cual es fundamental en industrias como la de envasado de bebidas, productos farmacéuticos y artículos para el hogar, donde la precisión en cada milímetro es importante.

La automatización ha redefinido el funcionamiento del moldeo por compresión. Las máquinas equipadas con servomotores y controladores lógicos programables (PLC) pueden ajustarse instantáneamente en retroalimentación digital. Por ejemplo, si se detecta una reducción de temperatura, el sistema se recalibra automáticamente para mantener el flujo de material. Esto minimiza el error humano y al mismo tiempo garantiza la eficiencia energética mediante ciclos de calor y uso de materiales optimizados, dos aspectos esenciales de la fabricación ambientalmente responsable.

Los sistemas de compresión digitales actuales se diseñan utilizando software de simulación que predice cómo se comportarán los polímeros en condiciones específicas. Los ingenieros emplean gemelos digitales (réplicas virtuales de máquinas físicas) para probar los diseños de tapas antes de que comience la producción. Esta capacidad predictiva acorta la fase de prueba y error, acelera el desarrollo de productos y extiende la vida útil de las herramientas. Al combinar la precisión mecánica con la previsión computacional, los fabricantes pueden mejorar el rendimiento y mejorar la calidad del acabado superficial.

La digitalización también permite el seguimiento en tiempo real de toda la cadena de producción. Cada ciclo se puede registrar, analizar y comparar para crear programas de mantenimiento predictivo. Cuando se conecta a plataformas de Internet industrial de las cosas (IIoT), la máquina se comunica con otros sistemas de la fábrica y genera informes de métricas de rendimiento que ayudan a la administración a optimizar la programación y el uso de materias primas. Este nivel de conectividad permite un verdadero entorno de fábrica inteligente donde las decisiones operativas están guiadas por datos.

La ciencia de los materiales desempeña un papel vital en el apoyo a la precisión digital. Las formulaciones de polímeros modernas diseñadas para el moldeo por compresión ofrecen un flujo de fusión y una estabilidad térmica mejorada, lo que permite que las máquinas funcionen más rápido mientras mantienen la precisión. Este equilibrio entre el tiempo del ciclo y la calidad de la tapa mejora la productividad y la eficiencia del material. Además, el uso cada vez mayor de plásticos reciclados y de origen biológico en el moldeo por compresión se alinea con los objetivos de sostenibilidad global.

En un futuro próximo, se espera que la inteligencia artificial haga avanzar aún más el moldeo por compresión. Los algoritmos de aprendizaje automático pueden analizar datos históricos de rendimiento para predecir parámetros de proceso ideales para materiales y tipos de tapas específicas. Esta inteligencia adaptativa mejora la productividad y minimiza el tiempo de inactividad al identificar posibles desgastes mecánicos o variaciones en la calidad antes de que ocurran.

Otra área de innovación es el diseño de máquinas modulares. Los fabricantes están desarrollando sistemas que se pueden reconfigurar rápidamente para minimizar el tiempo de inactividad mientras se producen diferentes tipos de tapas. Esta flexibilidad respalda líneas de producción diversificadas y satisface la creciente demanda de formatos de embalaje variados.

A medida que la industria continúa evolucionando, las empresas que adoptan la transformación digital están estableciendo nuevos puntos de referencia para la excelencia. Taizhou Chuangzhen Machinery es uno de esos innovadores y ofrece sistemas de compresión avanzados que combinan precisión, eficiencia energética y diseño inteligente. Al integrar tecnologías de control y automatización de vanguardia, la empresa garantiza que cada sistema ofrecerá un rendimiento constante y confiabilidad a largo plazo en entornos de fabricación globales.

La eficiencia energética también se ha convertido en una característica definitoria de la máquina de compresión de tapones. Una mejora importante radica en los sistemas optimizados de calefacción y refrigeración. Los procesos tradicionales a menudo dependían de ciclos térmicos continuos, lo que consumía una cantidad significativa de energía. Los sistemas modernos integran una gestión inteligente de la temperatura mediante sensores y controladores adaptativos para mantener el equilibrio térmico ideal durante toda la producción. Al minimizar la pérdida de calor innecesaria y recuperar el exceso de energía, estos sistemas ahorran electricidad y garantizan un funcionamiento más fluido.

La tecnología servoaccionada es otra clave de avance. Reemplazar los sistemas hidráulicos tradicionales con servomotores mejorando la precisión del movimiento y reduciendo el consumo de energía. Cada motor funciona sólo cuando es necesario, minimizando el uso de energía inactiva. Este control preciso no solo mejora la eficiencia sino que también contribuye a un entorno de producción más limpio, reduciendo el ruido y los requisitos de mantenimiento al tiempo que mejoran la sostenibilidad general.

La optimización de materiales fortalece aún más la producción ecológica. La ingeniería avanzada de polímeros permite el uso de materiales livianos y reciclables que mantienen la durabilidad bajo compresión. Esto reduce la cantidad de materia prima necesaria por tapa, lo que reduce el desperdicio y el costo. Con un control digital avanzado que gestiona el flujo de material, cada tapa se moldea con un grosor y una forma uniforme, lo que evita la sobreproducción y reduce la pérdida de desechos.

La automatización y la información basada en datos mejoran aún más la gestión de la energía. Los sistemas de compresión modernos están integrados con plataformas de monitoreo de toda la planta que rastrean el uso de energía, la producción y las necesidades de mantenimiento en tiempo real. Los algoritmos de mantenimiento predictivo identifican signos tempranos de desgaste o desequilibrio, lo que ayuda a prevenir la pérdida de energía debido a ineficiencias mecánicas o tiempos de inactividad no planificados.

El reciclaje y el reprocesamiento también están cada vez más integrados en el moldeo por compresión. Los fabricantes ahora implementan sistemas de circuito cerrado para recuperar y reutilizar el exceso de material polimérico sin comprometer la calidad. Este enfoque no solo conserva la energía necesaria para la producción de nuevos materiales, sino que también respalda la fabricación circular alineada con los estándares ambientales globales.

Las tecnologías de fabricación inteligente han mejorado la transparencia y la rendición de cuentas. Los paneles digitales muestran métricas detalladas como el consumo de energía, el rendimiento y la eficiencia térmica. Los gerentes pueden utilizar estos conocimientos para establecer objetivos de sostenibilidad mensurables e impulsar la mejora continua. Con el tiempo, esta cultura centrada en los datos fomenta la innovación y la conciencia energética en todos los equipos de producción.

Más allá de las mejoras de hardware y software, la fabricación sostenible ahora se extiende a la infraestructura de las plantas. Los compresores energéticamente eficientes, la iluminación LED y los materiales de aislamiento avanzados mejoran aún más el rendimiento del sistema. Este enfoque holístico garantiza que la eficiencia energética a nivel de máquina esté totalmente respaldada por el entorno de producción.

Taizhou Chuangzhen Machinery continúa con esta transformación desarrollando equipos de compresión que integran la precisión digital con la responsabilidad ambiental. Cada sistema está diseñado para maximizar la producción y minimizar el consumo de energía, lo que ayuda a los fabricantes a alcanzar objetivos modernos de sostenibilidad sin comprometer la productividad.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas