chuangzhen@capping-machine.net

ES

¿Qué es una máquina de moldeo por compresión de tapa giratoria?

Una máquina taponadora rotativa es un dispositivo industrial diseñado específicamente para formar, sellar y asegurar de manera eficiente y estable tapas de botellas en contenedores. A diferencia de los sistemas de taponado tradicionales que atornillan tapas prefabricadas a botellas o frascos, integra el proceso de formación y compresión de tapas en una operación continua. A través de una alineación precisa, control de presión y movimiento automatizado, garantiza que cada contenedor reciba una tapa bien sellada y formada uniformemente.

Industrias que dependen de las máquinas de moldeo por compresión de tapas rotativas

Las máquinas rotativas de moldeo por compresión de tapas de botellas se han convertido en una parte esencial de las operaciones de envasado modernos en diversas industrias.

Además, el movimiento continuo del mecanismo giratorio admite altos volúmenes de producción, lo cual es importante para los fabricantes de bebidas que operan con calendarios ajustados. Ya sea sellar botellas de plástico, frascos o envases de bebidas, la máquina garantiza un taponado uniforme que mejora la confianza del consumidor tanto en la calidad como en la seguridad.

Además, el funcionamiento suave y la compresión controlada reducen el riesgo de contaminación, lo que hace que estas máquinas sean adecuadas para productos médicos, suplementos y nutracéuticos sensibles. Su capacidad para manejar diferentes materiales de tapas y estilos de cierre respalda los diversos requisitos de embalaje de la industria.

La capacidad de las máquinas para mantener un par y una alineación constantes las hace adecuadas para envases de lujo y personalizados, donde incluso las imperfecciones más leves pueden afectar la percepción de la marca. Ya sea que se utilicen para productos boutique de lotes pequeños o líneas comerciales a gran escala, los sistemas de compresión rotativa ofrecen la confiabilidad y flexibilidad que las marcas de belleza necesitan.

En estas aplicaciones, garantizar un sello hermético y una prueba de derrames es fundamental para la seguridad de los trabajadores y la longevidad del producto. El mecanismo de compresión constante minimiza las fugas y previene la contaminación externa, manteniendo tanto la eficiencia operativa como la seguridad en el lugar de trabajo. La adaptabilidad de la máquina también admite distintos materiales de contenedores y tipos de cierres utilizados en diferentes formulaciones químicas.

Esta tecnología garantiza que cada contenedor esté adecuadamente sellado, evitando derrames durante el transporte y manteniendo la integridad del producto en los estantes de las tiendas. Para los fabricantes que operan diversas líneas de productos, la capacidad de ajustar rápidamente entre diferentes diseños de tapas y botellas es una ventaja adicional.

Al garantizar una compresión precisa y cierres herméticos, estas máquinas respaldan el manejo seguro de materiales potencialmente sensibles o peligrosos. Su eficiencia también permite a los productores satisfacer la demanda de opciones de embalajes sostenibles y respetuosos con el medio ambiente que se alinean con las prácticas agrícolas modernas.

Principales objetivos de las máquinas de moldeo por compresión de tapa rotativa en líneas de envasado

Las máquinas rotativas de moldeo por compresión de tapas de botellas garantizan que cada tapa de botella esté formada, sellada y asegurada con precisión, cumpliendo con los requisitos del embalaje industrial.

Durante el proceso, el material plástico se comprime y se le da forma directamente en una tapa terminada, eliminando pasos innecesarios como recalentar o cortar. Este enfoque simplificado reduce el desperdicio de materiales y el consumo de energía, lo que contribuye a una producción más sostenible y rentable. El resultado es una tapa con forma perfecta que cumple con las especificaciones requeridas para varios tipos de contenedores utilizados en todas las industrias.

El mecanismo giratorio aplica una fuerza de compresión uniforme para garantizar que cada tapa logre un sello hermético y confiable. Este proceso mantiene el equilibrio entre la resistencia del sellado y la facilidad de uso para el consumidor, lo que garantiza que las tapas permanecerán seguras durante el transporte pero que sean cómodas de abrir cuando sea necesario. La compresión constante también ayuda a prevenir la deformación, asegurando que cada cierre se alinee correctamente con las roscas del contenedor o el diseño de ajuste a presión.

Al integrarse perfectamente en líneas de producción automatizadas, las máquinas rotativas reducen el tiempo de inactividad y la intervención manual. Esto no solo aumenta la productividad sino que también reduce los costos operativos, lo que los hace adecuados para entornos de embalaje de gran volumen donde el tiempo y la consistencia son críticos.

El proceso continuo de compresión y conformado elimina la necesidad de una manipulación excesiva, lo que reduce las oportunidades de contaminación. Este enfoque higiénico garantiza que cada tapa cumpla con estrictos requisitos de seguridad y calidad antes de usar para envasar productos sensibles o consumibles.

Esta precisión garantiza que cada tapa tenga un grosor, resistencia y flexibilidad uniformes, lo que ayuda a prevenir problemas operativos como fugas, desalineación o grietas. El rendimiento repetible de estas máquinas respalda el control de calidad continuo, lo que garantiza que cada ejecución de producción cumpla con los estándares de la industria.

Su flexibilidad permite a los fabricantes responder rápidamente a las tendencias del mercado, ya sea produciendo tapas livianas y ecológicas o cierres especializados para productos premium. Esta adaptabilidad mejora la versatilidad de la producción, haciendo posible acomodar múltiples líneas de productos dentro de la misma instalación.

Además, debido a que las tapas se forman directamente a partir de gránulos con un desperdicio mínimo, se optimiza la utilización del material. La combinación de un menor consumo de energía y una mayor eficiencia de producción contribuye a un proceso de producción más responsable y consciente del medio ambiente, un requisito creciente en la industria mundial del embalaje actual.

¿Cómo funciona una máquina de moldeo por compresión de tapas de botellas rotativas?

La máquina de moldeo por compresión de tapas de botellas rotativas logra sus objetivos a través de un proceso continuo y de alta precisión, que combina movimiento giratorio, compresión secuencial y un sistema de control de calidad para formar tapas de botellas.

Movimiento rotatorio y compresión secuencial.

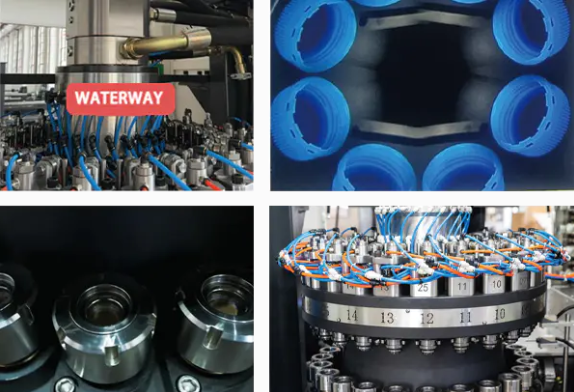

El núcleo del sistema de moldeo por compresión de tapa giratoria es su mecanismo de movimiento continuo. El proceso comienza con un disco giratorio equipado con múltiples estaciones de compresión, cada una de las cuales actúa como una unidad de moldeo individual. A medida que el disco gira, el material polimérico fundido se dosifica con precisión en cada estación.

Cada cavidad del molde se cierra en secuencia, aplicando una presión constante para comprimir el material en la forma de tapa deseada. Este movimiento de rotación permite que varios moldes funcionen simultáneamente, lo que garantiza que mientras se forma un conjunto de tapas, otros se enfríen o se expulsen, manteniendo la producción ininterrumpida. Este enfoque secuencial optimiza el tiempo del ciclo y garantiza un flujo de trabajo fluido con mínima vibración o estrés mecánico.

Transporte y posicionamiento de tapas de botellas.

Una vez formadas las tapas, el sistema de transporte de la máquina las transfiere a través de varias etapas de procesamiento. Los transportadores especializados o los brazos robóticos garantizan un posicionamiento preciso para refrigeración, inspección o manipulación posterior.

Durante esta etapa, el control de la temperatura juega un papel clave para preservar la integridad de cada tapa. El proceso de enfriamiento estabiliza la forma final de la tapa y garantiza que conserve la flexibilidad y la resistencia adecuadas necesarias para un sellado eficaz. Este manejo consistente evita la deformación y respalda la precisión dimensional, lo cual es esencial para la compatibilidad con roscas de cuello de botella o cierres a presión en etapas de empaque posteriores.

Proceso de moldeo por compresion

La fase de moldeo por compresión es el núcleo del sistema. A diferencia del moldeo por inyección, que fuerza el material fundido a entrar en una cavidad cerrada, el moldeo por compresión rotatoria introduce el material directamente en un molde abierto. Una vez depositado el material, la parte superior del molde se cierra y aplica presión para comprimirlo en la forma deseada.

Debido a que el material se moldea mediante compresión en lugar de flujo, se minimiza la tensión interna y la deformación. Esto da como resultado tapas que son más livianas pero duraderas, con características de sellado mejoradas. Además, el proceso permite una distribución uniforme de la densidad en toda la estructura de la tapa, lo que mejora el rendimiento mecánico y la calidad general del producto.

La compresión constante también elimina el aire atrapado, lo que garantiza superficies lisas y bordes precisos, factores cruciales tanto para el atractivo estético como para la confiabilidad funcional. El movimiento giratorio continuo mejora la eficiencia del proceso, manteniendo un ritmo de producción constante con una mínima intervención del operador.

Verificación de calidad y control de consistencia

Para mantener los altos estándares requeridos en el embalaje moderno, las máquinas de moldeo por compresión de tapa rotativa integran sistemas avanzados de control de calidad. A medida que las tapas salen de la sección de moldeo, se inspeccionan automáticamente para determinar la precisión dimensional, la consistencia de la forma y la suavidad de la superficie.

Los sensores y las unidades de monitoreo rastrean parámetros críticos como la presión, la temperatura y el tiempo a lo largo de cada ciclo. Este control basado en datos garantiza que cada tapa producida cumpla con las especificaciones exactas y funcione de manera confiable durante el sellado y el uso por parte del consumidor. Las tapas defectuosas, si las hay, se rechazan automáticamente, lo que garantiza que solo los productos que cumplen con las normas pasadas a la etapa de envasado.

Además, la consistencia del torque es un factor crítico en la producción de tapas. Al mantener una presión de compresión estable y una alineación precisa del molde, estas máquinas garantizan que cada tapa proporcione un sello confiable sin apretar ni aflojar demasiado durante la aplicación. Esta precisión contribuye directamente a la seguridad del producto y a la vida útil, especialmente en industrias como la de alimentos, bebidas, productos farmacéuticos y cosméticos.

¿Cuáles son los principales componentes y funciones de una máquina de moldeo por compresión de tapas de botellas rotativas?

Los materiales se guían a través de un camino controlado mediante transportadores o alimentadores vibratorios que garantizan una distribución y orientación uniformes. El diseño permite un funcionamiento continuo, minimizando el tiempo de inactividad y manteniendo una velocidad de alimentación uniforme.

Un mecanismo de alimentación preciso garantiza que cada cavidad del molde reciba la cantidad adecuada de material, evitando el desperdicio y manteniendo la consistencia en el grosor y la densidad de la tapa. Esta etapa también juega un papel fundamental para evitar interrupciones mecánicas, asegurando que cada ciclo de compresión comience sin problemas y de manera predecible. Al mantener un flujo constante de material, el sistema de alimentación contribuye directamente a la estabilidad general del proceso y la eficiencia de la producción.

Esta etapa transforma la materia prima en un producto terminado mediante un equilibrio de calor, presión y sincronización. El movimiento giratorio permite que varios moldes funcionen simultáneamente, lo que permite un ciclo continuo de llenado, compresión, enfriamiento y expulsión.

El moldeo por compresión logra precisión dimensional y distribución uniforme del material. Al dar forma al material mediante compresión en lugar de flujo, el proceso reduce la tensión interna y mejora la resistencia física y la confiabilidad del sellado de la tapa. La presión mecánica constante garantiza que cada tapa tenga un peso y una estructura uniforme, lo cual es vital tanto para el rendimiento como para la compatibilidad con las líneas de llenado automatizadas.

El sistema de control de torsión ajusta con precisión la presión aplicada durante la compresión, evitando un ajuste excesivo o un conformado insuficiente. El equilibrio de torsión adecuado garantiza que las tapas proporcionen un sellado eficaz sin dañar el cierre o el recipiente durante el uso.

Mientras tanto, el sistema de monitoreo de calidad emplea sensores y unidades de recolección de datos para rastrear variables como la temperatura, la fuerza de compresión y el tiempo del ciclo. Este monitoreo en tiempo real permite a los operadores detectar posibles desviaciones al instante y realizar ajustes cuando sea necesario. El resultado es una calidad constante del producto y un mínimo desperdicio de producción.

En los entornos de envasado modernos, estos sistemas de control inteligentes también contribuyen a la trazabilidad, permitiendo registrar y revisar los datos de producción de cada tapa, garantizando el cumplimiento de los estándares de fabricación y mejorando la transparencia operativa.

El transportador garantiza una transición suave y continua entre etapas, minimizando la manipulación manual y la posible contaminación. Su sincronización precisa con la unidad de moldeo garantiza que cada tapa terminada se transporte de manera eficiente sin deformaciones ni demoras.

Además del transporte físico, el sistema de transporte permite la integración de la máquina de compresión rotativa en líneas de producción más amplias. Permite una conexión perfecta con estaciones de llenado, sistemas de etiquetado y unidades de embalaje. Esta integración admite la automatización de un extremo a otro, mejorando la eficiencia del flujo de trabajo y manteniendo al mismo tiempo la higiene y la coherencia del producto.

Al conectar interfaces mecánicas, eléctricas y de datos entre sistemas, el mecanismo transportador convierte efectivamente la máquina de compresión rotativa en un componente central de una línea de embalaje inteligente y automatizada.

¿Cuáles son las diferencias entre este método y el taponado tradicional o el sellado manual?

Las diferencias entre el moldeo por compresión de tapas de botellas rotativas y los métodos tradicionales de taponado o sellado manual se basan en la tecnología, la consistencia y la eficiencia de la producción.

El taponado y el sellado manual tradicional dependen en gran medida de la aplicación de torsión mecánica o del trabajo humano para sujetar los tapones a las botellas. En las operaciones manuales, los trabajadores aplican las tapas individualmente, lo que puede provocar un apriete inconsistente, una fuerza de sellado variable y tasas de producción más lentas. Incluso en sistemas de taponado mecánicos o semiautomáticos, pueden ocurrir variaciones de torque y desalineación debido al desgaste, vibración o inconsistencias en las dimensiones de la tapa y la botella. Estos problemas pueden provocar fluctuaciones de calidad, posibles fugas o contaminación durante el almacenamiento y el transporte.

Por el contrario, el moldeo por compresión con tapa rotativa integra el moldeo y el sellado en un proceso continuo y automatizado. En lugar de atornillar o presionar tapas preformadas, este método forma cada tapa a partir de materia prima dentro de moldes de precisión y luego las transfieren directamente para su aplicación. El movimiento giratorio permite que varios moldes funcionen simultáneamente, manteniendo un flujo de producción constante. El proceso de compresión secuencial garantiza que cada tapa se forma en condiciones uniformes de presión y temperatura, proporcionando densidad constante, integridad de sellado y resistencia estructural.

Una distinción clave radica en cómo se logra el control de calidad. Los métodos tradicionales a menudo se basan en una inspección posterior al proceso, que identifica los defectos sólo después del sellado. El moldeo por compresión rotativa incorpora sistemas de monitoreo en tiempo real que rastrean los parámetros de torque, presión y alineación durante cada ciclo. Esto garantiza que cada tapón cumpla con los estándares de sellado requeridos antes de salir de la zona de producción. Como resultado, se minimiza el desperdicio y las tapas defectuosas se eliminan inmediatamente de la línea.

Otra distinción es la eficiencia. Las líneas de taponado manual y mecánico generalmente requieren múltiples estaciones para alimentación, ajuste e inspección, lo que puede aumentar el tiempo de instalación y las demandas de mantenimiento. Las máquinas de moldeo por compresión rotatoria simplifican estos pasos en una operación continua, lo que reduce el tiempo de inactividad y la dependencia de la mano de obra. El resultado es un ciclo de producción más rápido y un menor costo operativo por unidad.

Desde el punto de vista de los materiales, el moldeo rotatorio permite una mayor flexibilidad. Los sistemas de tapado tradicionales dependen de tapas preformadas, lo que limita la innovación en el diseño y la optimización de materiales. El moldeo por compresión puede adaptarse a varios tipos de resina y formulaciones livianas, lo que respalda iniciativas de sostenibilidad y geometrías de tapas personalizadas. Esta adaptabilidad permite a los fabricantes producir tapas que se alinean con los diseños de envases en evolución y las expectativas de los consumidores sin necesidad de rediseñar líneas enteras.

La higiene y la seguridad se mejoran mediante la automatización. El taponado manual expone los productos a una posible contaminación por contacto humano, mientras que los sistemas rotativos funcionan en entornos cerrados y controlados. La manipulación reducida mejora la limpieza y mejora la seguridad de los trabajadores al minimizar la tensión repetitiva y la exposición a maquinaria que se mueve rápidamente.

Ventajas y beneficios de los compresores rotativos de tapa de botella

Mayor eficiencia y rendimiento de la producción.

El diseño giratorio permite que varios moldes funcionen simultáneamente, lo que permite la formación y expulsión continua de tapas. Esto minimiza el tiempo de inactividad entre ciclos, manteniendo un proceso de producción estable. Logra un funcionamiento fluido, alto rendimiento y reducción de retrasos.

Calidad de sellado estable con errores reducidos

Cada tapa se somete a una compresión uniforme bajo condiciones controladas de temperatura y presión. Esta precisión elimina las inconsistencias que a menudo se encuentran en los procesos manuales o de taponado tradicionales. La rotación sincronizada de la máquina garantiza que cada tapa se forme según las especificaciones exactas, lo que reduce los sellos débiles, la deformación o las fugas. El resultado es una integridad constante del producto en la que los fabricantes pueden confiar en todas las series de producción.

Se adapta a varias formas y materiales de tapas.

Las máquinas de compresión de tapas rotativas se pueden ajustar para producir una variedad de diseños y tamaños. Esta adaptabilidad lo hace adecuado para industrias que van desde bebidas y productos farmacéuticos hasta cosméticos y productos industriales. Los fabricantes pueden adaptarse a la evolución de las tendencias de embalaje y las innovaciones de materiales sin rediseñar procesos de producción completos.

Mejor higiene y control de la contaminación.

Debido a que el proceso de moldeo por compresión opera en un sistema cerrado con manipulación mínima, existe un riesgo reducido de contaminación, algo importante para envases de alimentos, bebidas y médicos. Los sistemas automatizados de alimentación y formación contribuyen a crear un entorno estéril, lo que garantiza que cada tapón cumpla con los estándares de higiene.

Fiabilidad operativa y sostenibilidad

La utilización eficiente de la energía y el control de materiales reducen la generación de residuos y los costos operativos. La construcción modular permite un mantenimiento más fácil y cambios rápidos, minimizando el tiempo de inactividad y manteniendo las líneas de producción funcionando de manera eficiente.

Tendencias de la industria en máquinas de moldeo por compresión de tapas de botellas rotativas

Las máquinas de moldeo por compresión de tapas rotativas son una tecnología clave en la fabricación de envases modernos y continúan evolucionando para satisfacer las demandas de producción y del mercado.

Materiales Sostenibles y Producción Ecológica

Los fabricantes están explorando materiales reciclables o de origen biológico para reemplazar los plásticos convencionales. Los sistemas de moldeo por compresión rotativa son muy adecuados para este cambio, ya que su proceso utiliza eficientemente materias primas y minimiza el desperdicio. Esto se alinea con los esfuerzos globales para reducir las emisiones de carbono y apoyar prácticas de fabricación ambientalmente responsables mientras se mantiene la sostenibilidad del embalaje.

Integración de automatización y fabricación inteligente.

Con los desarrollos de la Industria 4.0, las máquinas de moldeo por compresión de tapas rotativas se conectan cada vez más a sistemas de control digital, sensores y herramientas de monitoreo en tiempo real. Los operadores pueden recopilar datos de rendimiento, identificar ineficiencias y realizar ajustes precisos sin interrumpir la producción. Las funciones de mantenimiento predictivo también previenen el tiempo de inactividad, optimizan la continuidad operativa y extienden la vida útil de la máquina.

Capacidades de producción flexibles

El mercado de envases incluye múltiples estilos, colores y tamaños de tapas para líneas de productos individuales. Las máquinas de moldeo por compresión de tapas rotativas satisfacen esta necesidad con sistemas de cambio rápido y configuraciones flexibles, que admiten pedidos personalizados de lotes pequeños, diferencias regionales y una rápida diversificación de productos.

Requisitos de higiene y sellado de precisión

Industrias como la de alimentos, bebidas y productos farmacéuticos exigen un sellado preciso y un control de la contaminación. Las máquinas tapadoras rotativas brindan un entorno operativo limpio y cerrado y una precisión de moldeo constante. A medida que aumentan las normas de seguridad e higiene, mantener la integridad de las tapas en grandes volúmenes se ha convertido en una ventaja competitiva.

Eficiencia Energética y Optimización de Recursos

La maquinaria rotativa de nueva generación utiliza sistemas de accionamiento avanzados y mecanismos de compresión optimizados para mantener la productividad y reducir el consumo de energía. El diseño sostenible apoya la conservación de energía y los objetivos medioambientales.

Expansión global y escalabilidad

La expansión de las operaciones de envasado en regiones en desarrollo ha acelerado la adopción de la tecnología de taponado rotativo. Las marcas requieren equipos que sean escalables, estables y capaces de manejar producciones diversas y de gran volumen. Las máquinas tapadoras rotativas ofrecen un funcionamiento confiable en este tipo de líneas de producción.

Preguntas frecuentes

1. ¿Qué prácticas de mantenimiento son esenciales para un desempeño eficaz?

La limpieza de rutina, la lubricación de piezas móviles y la inspección de las superficies del molde ayudan a mantener la calidad del producto y prolongar la vida útil. La calibración regular de los sistemas de par y temperatura evita fluctuaciones en el rendimiento.

2. ¿Pueden las máquinas de moldeo por compresión rotativas integrarse con las líneas de producción existentes?

Si. Estos sistemas pueden sincronizarse con equipos automatizados de llenado, etiquetado y envasado, creando un flujo de producción continuo. La integración mejora la productividad y minimiza el tiempo de inactividad.

3. ¿Cuál es la diferencia entre sistemas de compresión rotativos y lineales?

Las máquinas rotativas realizan la compresión en un ciclo circular y continuo, adecuado para operaciones de gran volumen. Las máquinas lineales mueven las tapas en una trayectoria recta, mejor para necesidades de producción más pequeñas o especializadas.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas