chuangzhen@capping-machine.net

ES

En la fabricación de envases modernos, el Máquina de moldeo por compresión de tapas juega un papel vital en la producción de tapas de plástico para bebidas, cosméticos y productos farmacéuticos. A medida que las industrias se esfuerzan por mejorar la productividad y mantener una calidad constante, el debate entre sistemas de una sola cavidad y de múltiples cavidades se ha vuelto cada vez más prominente. Cada configuración ofrece distintas ventajas y compensaciones en tiempo de ciclo, inversión en moldes, mantenimiento y control operativo. Por lo tanto, la elección depende de necesidades de producción específicas y no de un enfoque único para todos.

Las máquinas de moldeo por compresión de tapas de una sola cavidad suelen ser adecuadas para producción de precisión o a pequeña escala. Estos sistemas contienen solo una cavidad de moldeo, lo que permite a los fabricantes mantener un control preciso sobre cada etapa del proceso de compresión, desde la alimentación de resina y la regulación de la temperatura hasta la fuerza de compresión y el enfriamiento. Dado que cada ciclo produce una única tapa, los operadores pueden ajustar los parámetros sin afectar otras cavidades. Esta configuración reduce el riesgo de defectos y permite ajustes rápidos del proceso durante el desarrollo del producto. Es particularmente valioso para producir tapas especiales, envases de edición limitada o nuevos diseños de prototipos que requieren un control de calidad constante durante la fase de prueba.

Los sistemas de una sola cavidad también ofrecen beneficios notables en términos de instalación y mantenimiento. Los cambios de molde son más sencillos, el tiempo de inactividad es más corto y la gestión de repuestos es más sencilla. El diseño compacto del molde hace que la inspección y la limpieza sean más cómodas, lo que reduce los riesgos de contaminación en aplicaciones sensibles como el envasado de productos farmacéuticos. Además, debido a que los gradientes de temperatura y la distribución de presión permanecen uniformes durante todo el proceso, las máquinas de una sola cavidad logran estabilidad dimensional. Sin embargo, su principal limitación radica en la velocidad de producción: la producción es significativamente menor en comparación con los sistemas de múltiples cavidades, lo que plantea un desafío para los fabricantes que operan en entornos de alta demanda.

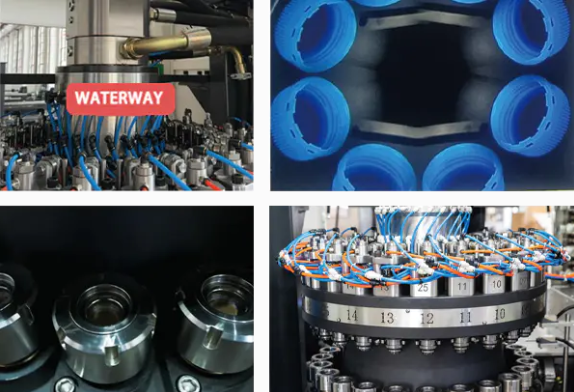

Por el contrario, las máquinas de moldeo por compresión de tapas de múltiples cavidades están diseñadas para maximizar la eficiencia y el rendimiento. Estos sistemas cuentan con múltiples cavidades, lo que permite moldear varias tapas simultáneamente en cada ciclo, lo que los hace ideales para instalaciones de producción a gran escala. Los fabricantes de bebidas, por ejemplo, dependen de configuraciones de múltiples cavidades para satisfacer la demanda continua de millones de tapas por día, manteniendo al mismo tiempo una alta consistencia entre lotes. Cada cavidad opera dentro de un sistema equilibrado que distribuye uniformemente el material y regula con precisión los ciclos de enfriamiento. Esta escalabilidad da como resultado costos por capitalización más bajos, menor insumo de mano de obra y utilización de la máquina durante tiradas de producción largas.

Las innovaciones tecnológicas han mejorado aún más el rendimiento de los sistemas de cavidades múltiples al abordar desafíos anteriores relacionados con el flujo desigual de material o el desequilibrio térmico. Los módulos avanzados de control por computadora ahora monitorean la temperatura de la cavidad, los niveles de presión y el tiempo de compresión en tiempo real. Estos sistemas inteligentes garantizan que cada tapa cumpla con las especificaciones exactas incluso durante operaciones de alta velocidad. Además, los diseños de moldes modulares permiten un reemplazo rápido de la cavidad sin desmantelar todo el molde, lo que minimiza el tiempo de inactividad y mejora la flexibilidad al cambiar entre diferentes tipos o tamaños de tapas.

A pesar de sus ventajas de eficiencia, las máquinas de cavidades múltiples requieren una mayor inversión inicial y una calibración meticulosa. Cada cavidad debe mecanizarse con precisión y mantenerse con tolerancias idénticas para evitar variaciones en el producto. Las desviaciones menores en el desgaste de la cavidad o la distribución de la temperatura pueden provocar inconsistencias en el espesor de la pared o el rendimiento del sellado. Por lo tanto, el mantenimiento regular y la supervisión precisa son esenciales para un rendimiento sostenido. Los fabricantes suelen integrar sistemas de inspección automatizados, utilizando sensores ópticos o cámaras de inteligencia artificial para detectar anomalías en las primeras etapas de la línea de producción.

El comportamiento del flujo de materiales también influye en las decisiones de configuración de la máquina. En las máquinas de una sola cavidad, el polímero fundido fluye a través de un canal recto, lo que minimiza el esfuerzo cortante y reduce los riesgos de degradación del material. Por el contrario, los sistemas de múltiples cavidades dependen de una red de flujo más compleja donde incluso cambios leves de viscosidad pueden afectar el equilibrio del llenado de la cavidad. Los ingenieros abordan este desafío mediante un diseño de canal optimizado, circuitos de retroalimentación de presión y control dinámico de temperatura. Estas mejoras garantizan un rendimiento de compresión constante, especialmente cuando se procesan materiales de resina avanzados como el polietileno de alta densidad (HDPE) o alternativas de base biológica que se utilizan cada vez más en aplicaciones de embalaje sostenible.

Desde una perspectiva de flexibilidad operativa, las máquinas de una sola cavidad siguen siendo ventajosas para los fabricantes que requieren cambios frecuentes de molde o personalización. Permiten transiciones rápidas entre diseños sin interrupciones prolongadas en la producción. Los sistemas de cavidades múltiples, por otro lado, son ideales para una producción estandarizada de gran volumen donde se prioriza la continuidad sobre la adaptabilidad. Por ejemplo, un productor de tapas para bebidas que fabrica tapas uniformes para bebidas carbonatadas de 28 mm se beneficia de la alta eficiencia de los diseños de múltiples cavidades, mientras que una empresa de cosméticos que desarrolla tapas con formas únicas puede encontrar más beneficiosa la precisión y adaptabilidad de los sistemas de una sola cavidad.

Las consideraciones ambientales y de eficiencia energética también están cambiando la selección de máquinas. Si bien los sistemas de múltiples cavidades generalmente consumen más energía total debido a su escala, logran una mayor productividad por unidad de energía, lo que reduce el uso de energía por tapa. Mientras tanto, las máquinas de una sola cavidad ofrecen un control más preciso de los ciclos de calentamiento y enfriamiento, minimizando el desperdicio durante tiradas de producción cortas. Los fabricantes integran cada vez más sistemas de recuperación de energía, controles servoaccionados y materiales de baja fricción para optimizar la utilización de la energía y extender la vida útil de los componentes, alineando las prácticas de producción con los objetivos globales de sostenibilidad.

Como pionero en tecnología de moldeo por compresión, Taizhou Chuangzhen Machinery continúa perfeccionando los sistemas de moldeo por compresión de tapas de una sola cavidad y de múltiples cavidades. Al combinar ingeniería de precisión, control inteligente y diseño de moldes modulares, la empresa ofrece soluciones flexibles adaptadas a una amplia gama de aplicaciones de tapas, lo que garantiza eficiencia, confiabilidad e innovación en cada línea de producción.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas