chuangzhen@capping-machine.net

ES

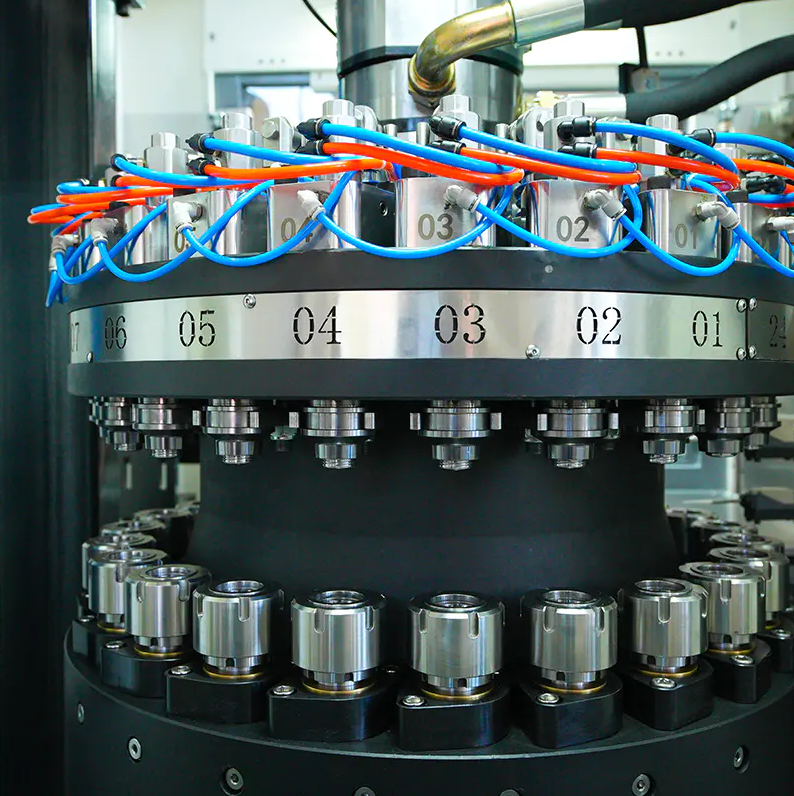

En la industria del embalaje, el Máquina de moldeo por compresión se ha convertido en una solución esencial para producir tapas de plástico de alta calidad con velocidad, precisión y eficiencia. Su diseño avanzado de ingeniería permite a los fabricantes lograr dimensiones consistentes, rendimiento de sellado confiable y una fuerte producción de producción. Para utilizar completamente su potencial, es vital comprender los componentes clave que impulsan su rendimiento, así como la compatibilidad del material que garantiza la confiabilidad a largo plazo.

Seleccionar el material correcto es tan importante como el diseño mecánico de la máquina. Las propiedades de resina afectan directamente el rendimiento, la seguridad y la sostenibilidad.

El material seleccionado debe resistir las sustancias que encontrará durante su uso previsto. Para las tapas de bebidas, esto significa resistir los ácidos en los jugos o la carbonatación en refrescos. En aplicaciones farmacéuticas, la inercia química asegura que el límite no reaccione con medicamentos sensibles.

En ambientes industriales o peligrosos, la resina puede necesitar resistir aceites, solventes o agentes de limpieza fuertes. En tales casos, los plásticos de ingeniería HDPE o de ingeniería especializados pueden ser favorecidos a través de PP.

La combinación de componentes de la máquina de alto rendimiento con la selección adecuada de materiales puede mejorar la eficiencia de producción y apoyar los objetivos de sostenibilidad. Al minimizar los desechos de materiales, utilizando resinas reciclables o biológicas, y aprovechando las tecnologías de automatización, los fabricantes pueden lograr beneficios operativos y ambientales.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas