chuangzhen@capping-machine.net

ES

Hoy, máquina de compresión de tapas La tecnología está cambiando por completo el mundo del envasado, especialmente porque existe una necesidad cada vez mayor de diferentes tamaños de botellas y cierres. Empresas de bebidas, alimentación y cuidado personal gestionan catálogos enormes: botellas pequeñas, botellas grandes, diferentes formas de cuello y todo tipo de tapones. Esto ha obligado a los fabricantes de maquinaria a encontrar formas de ofrecer equipos que se adapten rápidamente sin interrumpir la producción.

Ahí es donde entran las máquinas de compresión de tapas. Permiten la producción de tapas de diferentes diámetros y pesos sin complicaciones mecánicas importantes. El cambio de moldes es más rápido y el flujo de producción no se ve interrumpido. A diferencia de los sistemas tradicionales de moldeo por inyección, el proceso de compresión distribuye el material de manera más eficiente, por lo que la tapa sale con la misma geometría precisa, independientemente de su tamaño.

Innovar en packaging también significa poder llegar a diferentes mercados sin sacrificar la eficiencia. Estas máquinas ayudan a ajustar la producción a la demanda fluctuante, los cambios estacionales y los programas de marcas privadas. En las cadenas de suministro globales, tener esta flexibilidad se ha vuelto clave para seguir siendo competitivo.

La automatización es omnipresente en la fabricación de equipos de embalaje y las líneas de producción de taponado no son una excepción. En los últimos modelos, todos los procesos están automatizados: manipulación de materiales, conformado, enfriamiento, control de calidad e incluso el apilado de tapas terminadas. Todos estos procesos funcionan juntos a la perfección y requieren ajustes manuales mínimos, lo que garantiza la calidad del producto incluso con una producción continua de día y de noche.

Las máquinas modernas suelen estar equipadas con un sistema de control central. Este sistema monitorea la presión y la temperatura en tiempo real, asegurando ciclos de producción fluidos. En caso de mal funcionamiento, el sistema emite inmediatamente una alarma, lo que permite intervenir y ajustar la configuración antes de que se produzcan defectos. Por lo tanto, la línea de producción siempre está operativa y los tiempos de inactividad inesperados son extremadamente raros.

Los humanos son igualmente cruciales. Si bien el mercado laboral actualmente es ajustado y los salarios están aumentando, la automatización nos permite producir los mismos o incluso más productos con menos personal. Los operadores ya no necesitan permanecer junto a la máquina con un destornillador; en cambio, monitorean el proceso de producción, verifican los datos y consideran una mayor optimización.

El mercado mundial de máquinas de compresión de tapas de plástico ha experimentado un crecimiento sostenido, impulsado en gran medida por la creciente demanda de los fabricantes de alimentos y bebidas. El agua embotellada, las bebidas carbonatadas, las bebidas lácteas, los aceites comestibles y los condimentos dependen en gran medida de una producción constante y de alto volumen de tapas. Las soluciones de moldeo por compresión se alinean estrechamente con estos requisitos debido a su eficiencia y ventajas en la utilización de materiales.

Las economías emergentes continúan invirtiendo en capacidad de producción local de bebidas, estimulando aún más la demanda de instalaciones de máquinas de compresión de tapas. Al mismo tiempo, los mercados establecidos se centran en actualizaciones de equipos que mejoran el rendimiento energético y respaldan diseños de tapas livianas.

| Región | Tendencia estimada de crecimiento del mercado | Impulsores de la demanda primaria |

| Asia-Pacífico | Expansión ascendente constante | Agua embotellada, bebidas listas para beber. |

| Europa | Demanda de reemplazo estable | Tapas ligeras, objetivos de sostenibilidad |

| América del Norte | Crecimiento moderado | Actualizaciones de automatización, optimización de línea. |

| Medio Oriente y África | Expansión gradual | Inversiones embotelladoras locales |

| América Latina | Crecimiento emergente | Aumento del consumo de bebidas |

Los productores de alimentos y bebidas ven cada vez más las inversiones en Máquina de compresión de tapas como una infraestructura a largo plazo que respalda la escalabilidad y el cumplimiento normativo. Esta perspectiva continúa fortaleciendo el impulso del mercado.

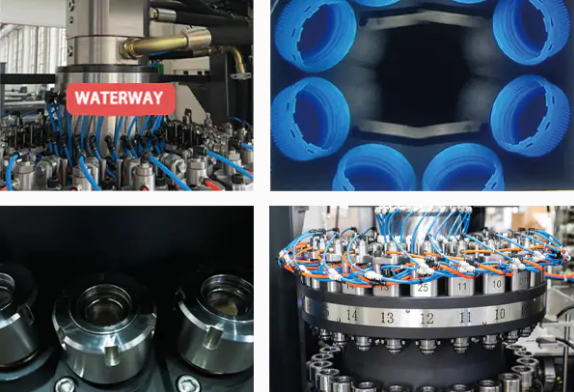

Las configuraciones de la máquina de compresión de tapones de 24 cavidades y alta velocidad han atraído un gran interés por parte de los fabricantes OEM que buscan un mayor rendimiento sin aumentos proporcionales en el espacio o la mano de obra. Estos sistemas permiten a los fabricantes aumentar significativamente la producción por ciclo, satisfaciendo las demandas de las operaciones de embotellado a gran escala.

Los OEM dan prioridad a los equipos capaces de mantener la estabilidad dimensional en todas las cavidades, especialmente durante tiradas de producción prolongadas. Las tecnologías avanzadas de gestión térmica y equilibrio de moldes contribuyen a una calidad constante de las tapas incluso a velocidades elevadas. Esta confiabilidad respalda procesos posteriores como tapado, sellado y etiquetado.

El rendimiento de alta velocidad también se alinea con la creciente prevalencia de líneas de producción integradas. Cuando se combinan con sistemas automatizados de transporte e inspección, las soluciones de máquinas de compresión de tapas de 24 cavidades ayudan a optimizar flujos de trabajo de embalaje completos, reduciendo los cuellos de botella y mejorando la utilización general del equipo.

Los sistemas de máquinas de compresión de tapas de múltiples cavidades se han convertido rápidamente en la opción preferida para los fabricantes que buscan actualizaciones inteligentes de fábrica. Las líneas de producción inteligentes dependen de equipos capaces de ofrecer un alto rendimiento y al mismo tiempo generar datos operativos procesables. Los diseños de cavidades múltiples respaldan este objetivo al combinar escala con precisión.

Los entornos de fabricación inteligentes se benefician de las plataformas de máquinas de compresión de tapas equipadas con sensores e interfaces digitales. Estas funciones permiten el seguimiento del rendimiento en tiempo real, la planificación del mantenimiento predictivo y el análisis de la producción. Los fabricantes pueden evaluar el rendimiento a nivel de cavidad, identificar ineficiencias y optimizar los programas de producción en consecuencia.

La escalabilidad de los sistemas de múltiples cavidades permite a los productores ampliar la capacidad de forma incremental en lugar de invertir en líneas completamente nuevas. Este enfoque se alinea con estrategias de planificación de capital centradas en la flexibilidad y la gestión de riesgos en mercados volátiles.

Los objetivos de sostenibilidad ahora influyen en casi todos los aspectos de la producción de envases, y la tecnología de las máquinas de compresión de tapas desempeña un papel directo en la reducción tanto del consumo de energía como del desperdicio de material. Los procesos de moldeo por compresión normalmente requieren temperaturas de procesamiento más bajas que los métodos alternativos, lo que contribuye a un menor uso de energía.

La eficiencia de los materiales representa otra ventaja clave. Los sistemas de máquinas de compresión de tapas distribuyen el material polimérico de manera más uniforme durante el formado, minimizando el exceso de recortes y desechos. Esta precisión admite diseños de tapas livianas que cumplen con los requisitos funcionales y utilizan menos materia prima.

| Indicador de desempeño | Proceso de moldeo tradicional | Máquina de compresión de tapas |

| Uso promedio de energía por cada 1000 cápsulas | Línea de base más alta | Consumo reducido |

| Tasa de desperdicio de materiales | Moderado a alto | Menor generación de residuos |

| Variación del peso de la tapa | Tolerancia más amplia | Tolerancia estrecha |

| Necesidad de reprocesamiento de chatarra | frecuente | menos frecuente |

| Soporte para gorras livianas | Limitado | Fuerte compatibilidad |

La menor demanda de energía y la reducción de la pérdida de material se traducen en ahorros operativos tangibles. Para los fabricantes que operan líneas de gran volumen, estas mejoras contribuyen al control de costos y a los objetivos de desempeño ambiental a largo plazo.

el papel de Cap Compression Machine La tecnología continúa expandiéndose más allá de la producción básica de gorras. Ahora sirve como un habilitador estratégico para la fabricación flexible, la integración de la automatización, la expansión del mercado y las iniciativas de sostenibilidad. A medida que evolucionan los requisitos de embalaje, los equipos capaces de equilibrar la eficiencia, la adaptabilidad y la responsabilidad medioambiental se vuelven cada vez más valiosos.

Las partes interesadas de la industria esperan una innovación continua en el diseño de cavidades, interfaces de automatización y sistemas de monitoreo digital. Estos desarrollos mejorarán aún más la posición de las plataformas de máquinas de compresión de tapas en la infraestructura de embalaje global.

Para los fabricantes que buscan soluciones escalables alineadas con las demandas de producción modernas, los sistemas de máquinas de compresión de tapas representan un componente crítico en la creación de operaciones de embalaje resilientes y preparadas para el futuro.

Copyright © Taizhou Chuangzhen Machinery Manufacturing Co., Ltd. All Rights Reserved.

Fábrica de máquinas de compresión de tapas